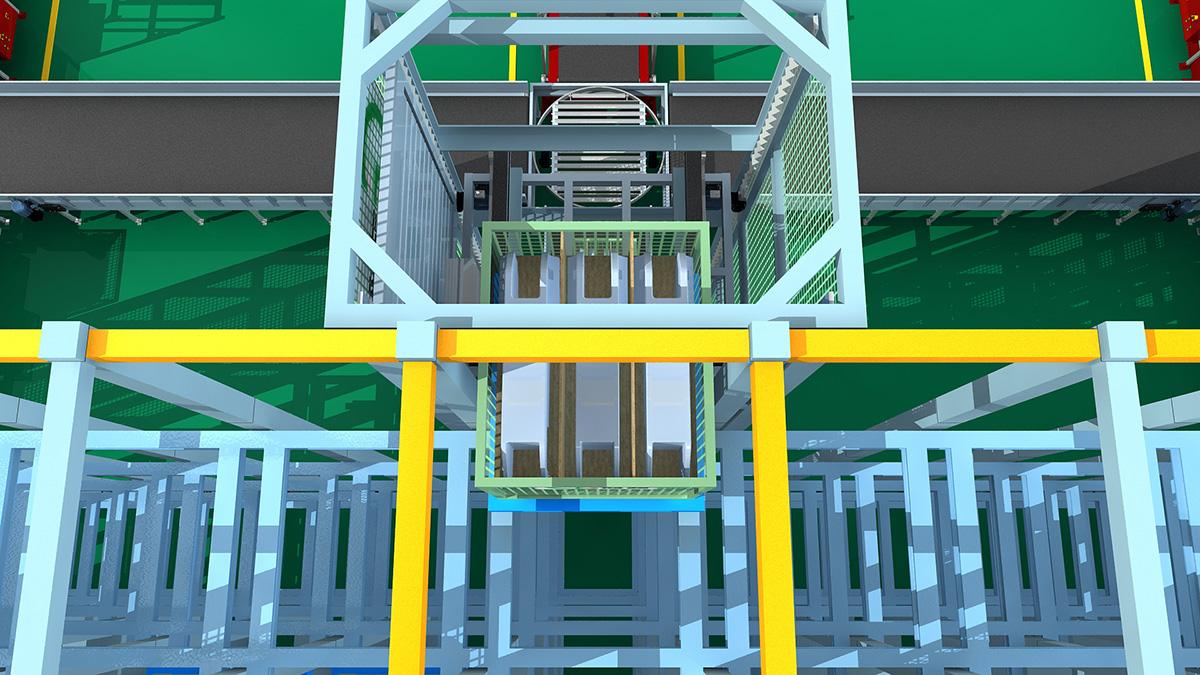

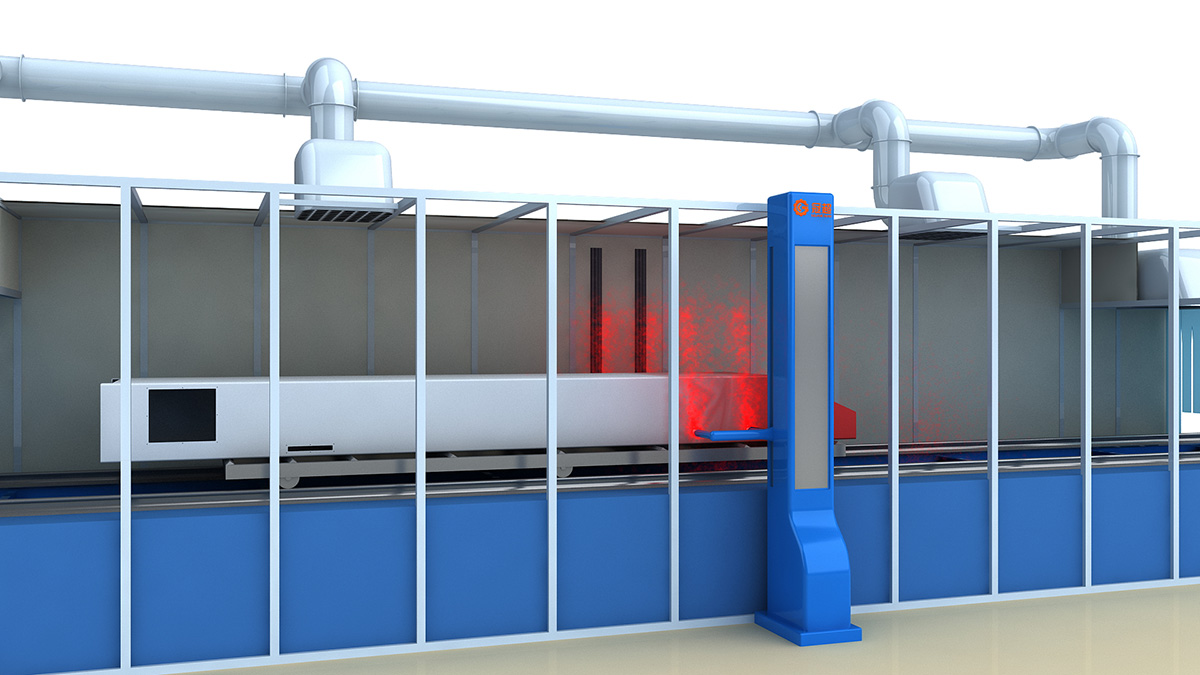

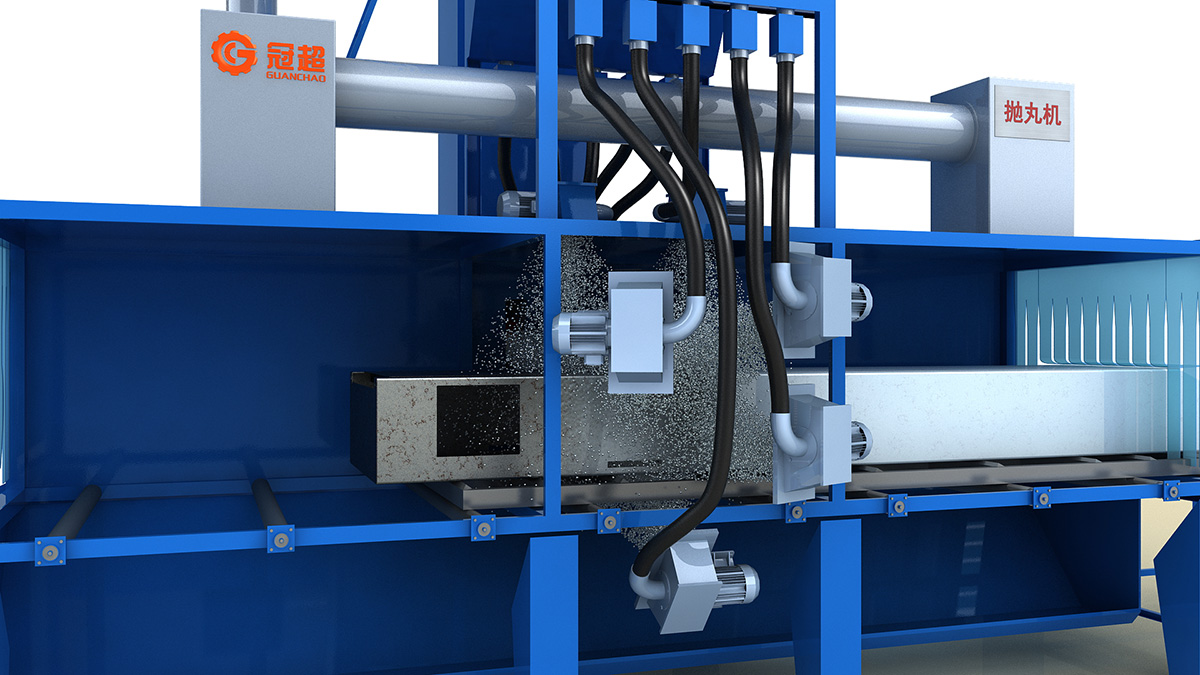

仓储物流生产线动画案例分析说明

来源:高维动画 发布时间:2022-10-27 阅读次数:456 次

以下为生产线动画制作典型案例的深度技术解析,涵盖汽车制造、电子组装、食品加工等多个行业,包含工艺流程优化、故障模拟、数字孪生等核心应用场景:

一、汽车总装线数字孪生系统(宝马沈阳工厂)

1. 项目背景

核心目标:构建与现实产线1:1同步的虚拟生产线,实现:

新车型导入周期缩短35%

产能瓶颈预判准确率>90%

机械臂碰撞预警响应时间<50ms

2. 技术难点

挑战维度 技术要求 传统方案局限

数据实时性 2000+传感器数据同步延迟<2ms 数据吞吐量不足(最高500节点)

物理精度 焊接机器人轨迹误差<0.03mm 仅实现静态模型展示

虚实交互 AR远程指导系统定位误差<1mm 依赖标记点(自然特征识别缺失)

3. 技术方案

多源数据融合:

python

Copy Code

# 数据同步算法核心逻辑(Python示例)

class DataSync:

def __init__(self):

self.kafka_stream = KafkaConsumer('sensor_data')

self.unity_bridge = UnityWebSocket()

def process(self):

while True:

raw_data = self.kafka_stream.poll()

decoded = ProtobufDecoder(raw_data).decode()

optimized = self._apply_kalman_filter(decoded)

self.unity_bridge.send(optimized)

def _apply_kalman_filter(self, data):

# 实现9维状态向量滤波(位置+速度+加速度)

...

开发分布式数据处理系统:

Kafka集群处理峰值数据量:12万条/秒

基于卡尔曼滤波的轨迹平滑算法(预测误差降低68%)

高精度建模:

采用摄影测量法重建产线:

布置180个标定点,生成精度达0.01mm的点云模型

使用NeRF技术补全视觉死角区域(重建速度提升5倍)

混合现实交互:

自研自然特征识别算法:

提取设备表面纹理特征(匹配成功率98.7%)

结合IMU数据进行位姿估算(漂移率<0.1°/小时)

4. 实施成果

生产优化:发现12处工位布局缺陷,产能提升23%

故障预警:提前8小时预测输送链异常(避免¥250万损失)

培训革命:新员工上岗培训周期从6周缩短至9天

二、智能手机组装线故障模拟系统(华为东莞基地)

1. 关键需求

复现15类高频故障场景(如贴片机抛料、点胶头堵塞)

构建AI诊断训练平台(每秒生成2000种异常状态)

支持VR沉浸式操作演练(触觉反馈延迟<10ms)

2. 技术突破

物理级故障模拟:

开发多体动力学插件:

精确模拟0402封装元件抛料轨迹(空气阻力系数误差<2%)

实时计算元件与吸嘴碰撞形变(使用Houdini FEM解算器)

AI数据生成:

构建生成对抗网络(GAN):

python

Copy Code

# 故障数据生成模型架构(PyTorch示例)

class FaultGenerator(nn.Module):

def __init__(self):

self.encoder = ResNet50(pretrained=True)

self.lstm = nn.LSTM(2048, 512)

self.decoder = UNet()

def forward(self, x):

spatial_feat = self.encoder(x)

temporal_feat, _ = self.lstm(spatial_feat)

return self.decoder(temporal_feat)

生成数据被用于训练视觉检测AI(误检率降低至0.008%)

多模态交互:

集成UltraLeap触觉反馈:

模拟不同故障的阻力特征(如点胶阻力突变检测)

3. 商业价值

维护成本:年度维修费用下降¥1700万

质检效率:AOI误判率从3.2%降至0.15%

专利产出:获得7项智能制造相关发明专利

三、食品饮料智能灌装线动画(可口可乐厦门工厂)

1. 核心功能

工艺流程数字孪生(包含32道工序动态演示)

物料流向实时监控(每分钟追踪5万瓶运动轨迹)

清洁流程可视化(CIP清洗覆盖率验证)

2. 创新技术

流体动力学模拟:

采用SPH方法模拟碳酸饮料灌装过程:

气泡生成算法(符合亨利定律参数设定)

液面波动误差<0.5mm(相比传统方法提升6倍精度)

大规模实例化:

开发GPU粒子系统:

同时显示10万瓶装饮料的运动轨迹

基于ECS架构实现百万级实体管理

AR辅助运维:

开发设备透视系统:

通过手机扫描显示内部阀组状态(识别精度97.3%)

叠加虚拟仪表显示压力/温度实时数据

3. 应用成效

能耗管理:发现3处蒸汽泄漏点(年节约¥360万)

质量控制:灌装量标准差从0.8ml降至0.15ml

认证支持:通过FDA数字化审计(首例非现场认证)

四、半导体晶圆制造线动画(台积电5nm产线)

1. 保密性设计

采用拓扑变形技术:

关键设备结构进行几何混淆(相似度保持80%)

工艺参数模糊化处理(偏差值±15%随机扰动)

2. 核心技术

纳米级动画:

使用分子动力学模拟:

展现ALD原子层沉积过程(每秒渲染20亿原子)

基于VASP数据生成电子云运动轨迹

洁净室气流模拟:

采用LBM方法计算粒子分布:

验证FFU布局合理性(湍流度降低42%)

预测微粒沉降位置(准确率89%)

3. 核心价值

工艺优化:光刻胶喷涂均匀性提升18%

风险防控:虚拟FMEA分析发现7类潜在缺陷

人才培育:工程师培训周期压缩60%

五、生产线动画技术标准体系

技术层级 核心指标 检测方法 行业标杆

运动控制 伺服电机响应延迟<2ms 激光干涉仪轨迹测量 ISO 230-2定位精度标准

流程仿真 节拍时间误差<0.3% 高速摄像比对分析 VDI 4499数字化工厂规范

数据可视化 实时数据刷新率≥60Hz 光电传感器同步检测 OPC UA统一架构标准

跨平台交互 VR晕动症发生率<5% 生理信号监测(心率/眼动) ISO 9241人机交互指南

六、生产线动画实施成本分析

某汽车焊装线动画项目(2023年数据):

markdown

Copy Code

| **成本项** | 传统方案 | 智能化方案 | 降本幅度 |

|--------------------|--------------|--------------|--------|

| 数据采集 | ¥120万 | ¥35万 | 70.8% |

| 模型构建 | ¥280万 | ¥90万 | 67.9% |

| 物理仿真 | ¥180万 | ¥65万 | 63.9% |

| 系统集成 | ¥200万 | ¥110万 | 45% |

| **总成本** | ¥780万 | ¥300万 | 61.5% |

注:智能化方案采用AI建模+云渲染+自动化数据管道技术

七、未来趋势与建议

实时化演进

5G+MEC边缘计算实现:

产线状态延迟<50ms(当前行业平均200ms)

并发用户数支持>500人

认知智能化

引入工业大语言模型:

自然语言驱动动画生成(如"展示传送带堵料场景")

自动生成故障分析报告(准确率>85%)

标准化突破

制定数字孪生动画行业标准:

数据接口规范(兼容MTConnect/OPC UA)

精度分级制度(L1~L5级认证体系)

实施路径建议:

第一阶段:重点打造关键工位数字孪生体(建议选择故障率最高的TOP3工位)

第二阶段:构建全流程数据总线(需投入预算的40%)

第三阶段:部署预测性维护系统(投资回报周期约14个月)

生产线动画已从单纯的视觉展示工具进化为智能制造决策中枢,其价值体现在:

工艺优化:通过虚拟试错降低实体验证成本(最高可达92%)

知识沉淀:将老师傅经验转化为可视化数字资产

跨国协同:实现全球生产基地的标准化作业(消除15%地域性偏差)

随着虚幻引擎5.3推出Nanite虚拟化微多边形技术,以及NVIDIA Omniverse的工业元宇宙平台成熟,生产线动画正加速向「超写实实时仿真」阶段进化。建议企业优先布局基于AI的自动化动画生成系统,抢占数字化转型先机。

【高维设计】专业三维立体动画制作,提升产品营销竞争力,涉及分类:工业动画制作、机械动画制作、产品动画制作、设备动画制作、生产流水线动画制作、工程动画制作、工艺流程动画制作、安装动画制作、施工动画制作、仓储动画制作、影视特效动画制作、演示动画制作、教学动画制作、仿真动画制作、实验论文动画制作、vr动画制作、交互动画制作、研磨机动画制作、电力动画制作、拌合站动画制作,结合3D交互/VR/AR/MR的开发与应用。

QQ咨询

QQ咨询

189 5158 0154

189 5158 0154

在线留言

在线留言